相关内容

氮化铝陶瓷的三大精密制备技术,一个应用广,一个最热门,还有一个缺陷少

目前用于制备复杂形状AlN陶瓷零部件的精密制备技术主要有模压成型、注射成型、凝胶注模成型,它们均为有模制造技术。此外,陶瓷3D打印成型也可实现AlN陶瓷零部件的精密制造,但该方法用于氮化铝陶瓷成型方面的研究较少,实际应用还有待于进一步的研究,故不在今天的讨论范围之内。

(注射成形复杂形状氮化铝陶瓷,来源:厦门钜瓷科技有限公司)

模压成型

模压成型是应用最广泛的成型工艺。其工艺原理是将经过喷雾造粒后流动性好的造粒料填充到金属模腔内,通过压头施加压力,压头在模腔内产生移动,模腔内粉体在压头作用力下产生颗粒重排,颗粒间空隙内气体排出,形成具有一定强度和形状的陶瓷素坯。

通常压制的初始阶段致密化速率很高,初始阶段的压力通过颗粒间的接触,使包覆有粘结剂的颗粒滑动和重排,当进一步施压时,颗粒变形增加相互间的接触面,减少颗粒间的气孔,气体在加压过程中通过颗粒间迁移,最终通过模具间隙排出。

压制成形的三个阶段:

第一阶段,主要是颗粒的滑动和重排,无论是一般的粉体或者造粒后的粉体,其填充于模具中的最初结构中都含有和颗粒尺寸接近或稍小的空隙。

第二阶段,颗粒接触点部位发生变形和破裂,当压力超过颗粒料的表观屈服应力时,颗粒发生变形使得颗粒间空隙减小,随着颗粒的变形,坯体体积最大空隙尺寸减少,塑性低的致密粒料对应的屈服应力大,达到相同致密度所需要更高的压力。

第三阶段,坯体进一步密实与弹性压缩,这一阶段起始于高压力阶段,但密度提高幅度较小,此阶段发生一定程度的弹性压缩,这种弹性压缩过大,则在脱模后会造成应力开裂与分层。

模压成型的优点是成型坯体尺寸准确、操作简单、模压坯体中粘结剂含量较少、干燥和烧成收缩较小,特别适用于制备形状简单、长径比小的制品。但是,这种传统的成型方法效率低,且制得的AlN陶瓷零部件的尺寸精度取决于所用模具的精度,而高精度模具的制备成本较高。

注射成型

注射成型被国际上誉为“当今最热门的零部件成形技术”。陶瓷注射成型是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备复杂形状的陶瓷零部件的新兴工艺。相对于传统成型工艺,它的优点主要包括:

(1)机械化和自动化程度高、生产效率高、成型周期短、坯体强度高;

(2)成型的陶瓷产品具有极高的尺寸精度和表面光洁度;

(3)成型产品烧结体性能优越且一致性较好;

(4)可近净尺寸成型各种复杂形状,很少甚至无需进行机械加工后处理。

需要注意的是,由注射成型得到的制品,其脱脂是一个尤为重要的阶段,因为绝大多数的缺陷都在脱脂阶段形成,如裂纹、气孔、变形、鼓泡等情况,并且在脱脂过程中产生的缺陷无法通过后期的烧结来弥补,所以在某种程度上脱脂决定了最终产品质量。

由于注射成型坯体中有机物含量较高,脱脂过快会导致很多缺陷的发生。因此,脱脂工艺优化是注射成型工艺中的一大难题和研究重点。

凝胶注模成型

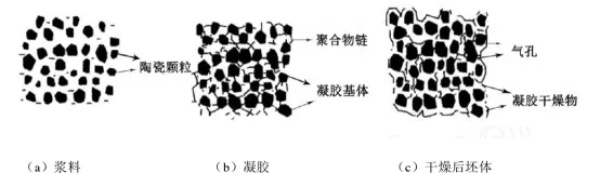

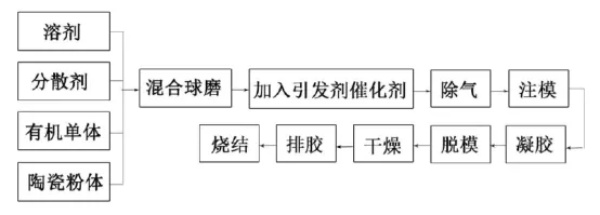

凝胶注模成型技术原理是首先将粉体、溶剂、分散剂混合球磨,制备具有高固相、粘度的粉体-溶剂浓悬浮液,加入合适的有机单体,添加引发剂或固化剂或者通过外界条件如温度等的变化使陶瓷浆料中的单体交联固化,最终在坯体中形成三维网状结构将陶瓷颗粒固定,使浆料原位固化成型。

原位固化胶态成型原理示意图

凝胶注模成型工艺流程图

与其他成型工艺技术相比,凝胶注模成型优点如下:

(1)适用范围广泛;

(2)成型坯体缺陷和变形小,是一种近净尺寸成型工艺;

(3)坯体强度较高,成型坯体可进行机加工;

(4)坯体中有机物含量很低,排胶后成品变形小;

(5)陶瓷生坯和烧结体密度高、均匀性好;成本低、工艺可控。

目前,凝胶注模成型的主要问题有:水机注凝成型需要对氮化铝粉体做抗水解处理,非水基成型则需要进一步寻找和制备凝胶网络交联密度、强度适宜且易于制得高固含量低粘度浆料的注凝体系。

氮化铝陶瓷基板作为一种新型陶瓷基板,具有导热效率高、力学性能好、耐腐蚀、电性能优、可焊接等特点,是理想的大规模集成电路散热基板和封装材料。近年来,随着我国电子信息行业的快速发展,市场对陶瓷基板的性能要求不断提升,氮化铝陶瓷基板凭借其优异的特征,其应用范围不断扩展。2021年9月8日,新之联伊丽斯将在深圳维纳斯皇家酒店举办“2021第二届陶瓷基板制备技术及产业链应用发展论坛”。旨在加强陶瓷基板产业链上下游企业间的沟通交流,共同解决陶瓷基板产业链中“卡脖子”的关键技术和工艺问题。

732225485

732225485